Budowa maszyn produkcyjnych

Budowa maszyn produkcyjnych to złożony proces, który wymaga uwzględnienia wielu kluczowych elementów. W pierwszej kolejności należy zwrócić uwagę na konstrukcję mechaniczną, która jest fundamentem każdej maszyny. To właśnie ona odpowiada za stabilność i wytrzymałość całej konstrukcji. W skład konstrukcji mechanicznej wchodzą różne komponenty, takie jak ramy, łożyska czy wały, które muszą być odpowiednio zaprojektowane i wykonane z materiałów o wysokiej jakości. Kolejnym istotnym aspektem jest system napędowy, który zapewnia ruch maszynie. Może to być napęd elektryczny, hydrauliczny lub pneumatyczny, a wybór odpowiedniego rozwiązania zależy od specyfiki procesu produkcyjnego. Oprócz tego ważnym elementem jest automatyka i sterowanie, które umożliwiają precyzyjne zarządzanie pracą maszyny oraz jej integrację z innymi urządzeniami w linii produkcyjnej. Warto również zwrócić uwagę na systemy bezpieczeństwa, które chronią operatorów oraz samą maszynę przed awariami i niebezpiecznymi sytuacjami.

Jakie technologie są wykorzystywane w budowie maszyn produkcyjnych

W budowie maszyn produkcyjnych wykorzystywane są różnorodne technologie, które mają na celu zwiększenie efektywności oraz precyzji procesów produkcyjnych. Jedną z najpopularniejszych technologii jest obróbka skrawaniem, która pozwala na precyzyjne formowanie części maszyn z różnych materiałów. Dzięki nowoczesnym obrabiarkom CNC możliwe jest osiągnięcie bardzo wysokiej dokładności wymiarowej oraz powtarzalności produkcji. Inną istotną technologią jest druk 3D, który zyskuje coraz większe znaczenie w branży inżynieryjnej. Umożliwia on szybkie prototypowanie oraz produkcję skomplikowanych kształtów, które byłyby trudne do uzyskania tradycyjnymi metodami. Warto również wspomnieć o technologii automatyzacji i robotyzacji, która pozwala na zwiększenie wydajności produkcji poprzez eliminację błędów ludzkich oraz przyspieszenie procesów montażowych. Systemy wizyjne oraz czujniki również odgrywają kluczową rolę w monitorowaniu jakości produktów oraz zapewnieniu ich zgodności z normami.

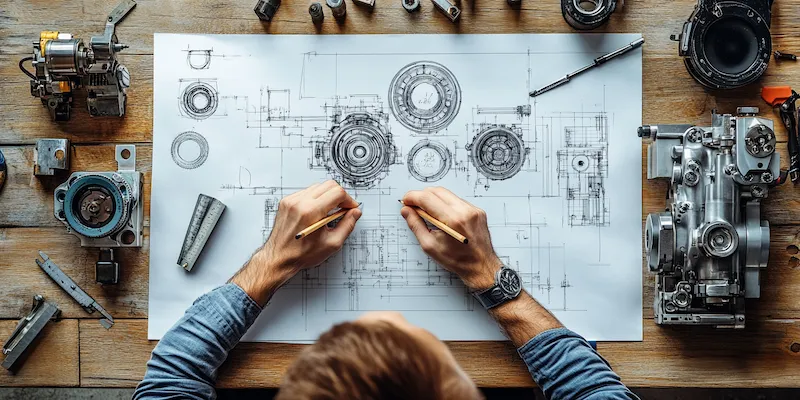

Jakie są najważniejsze etapy projektowania maszyn produkcyjnych

Projektowanie maszyn produkcyjnych to proces składający się z kilku kluczowych etapów, które mają na celu stworzenie funkcjonalnego i efektywnego urządzenia. Pierwszym krokiem jest analiza potrzeb klienta oraz określenie wymagań dotyczących maszyny. Na tym etapie inżynierowie zbierają informacje dotyczące parametrów technicznych, takich jak wydajność, rodzaj materiałów czy specyfika procesu produkcyjnego. Następnie przechodzi się do fazy koncepcyjnej, gdzie tworzone są wstępne szkice oraz modele 3D maszyny. W tej fazie ważne jest uwzględnienie wszystkich aspektów technicznych oraz ergonomicznych, aby maszyna była nie tylko wydajna, ale także bezpieczna w użytkowaniu. Kolejnym etapem jest szczegółowe projektowanie poszczególnych komponentów oraz ich integracja w całość. Po zakończeniu projektowania następuje faza prototypowania, gdzie tworzony jest pierwszy model maszyny, który przechodzi szereg testów funkcjonalnych i wydajnościowych.

Jakie są główne wyzwania w budowie maszyn produkcyjnych

Budowa maszyn produkcyjnych wiąże się z wieloma wyzwaniami, które mogą wpłynąć na jakość końcowego produktu oraz jego efektywność operacyjną. Jednym z głównych wyzwań jest konieczność dostosowania się do szybko zmieniających się potrzeb rynku oraz technologii. Firmy muszą być elastyczne i gotowe do wprowadzania innowacji, aby utrzymać konkurencyjność na rynku. Kolejnym istotnym problemem jest zapewnienie wysokiej jakości materiałów oraz komponentów używanych w budowie maszyn. Niskiej jakości materiały mogą prowadzić do awarii i zwiększonych kosztów eksploatacji. Warto również zwrócić uwagę na kwestie związane z bezpieczeństwem pracy operatorów oraz ochroną środowiska. Maszyny muszą być projektowane tak, aby minimalizować ryzyko wypadków oraz wpływ na otoczenie naturalne. Dodatkowo, integracja nowych technologii z istniejącymi systemami może stanowić spore wyzwanie dla inżynierów i projektantów.

Jakie są kluczowe aspekty utrzymania maszyn produkcyjnych

Utrzymanie maszyn produkcyjnych jest niezwykle istotnym elementem zapewnienia ich długotrwałej efektywności oraz niezawodności. Kluczowym aspektem jest regularne przeprowadzanie przeglądów technicznych, które pozwalają na wczesne wykrywanie potencjalnych usterek oraz zapobieganie poważnym awariom. W ramach tych przeglądów sprawdzane są wszystkie krytyczne komponenty, takie jak silniki, łożyska czy układy hydrauliczne. Dzięki temu można zidentyfikować zużyte elementy i wymienić je zanim dojdzie do ich całkowitego uszkodzenia. Kolejnym ważnym zagadnieniem jest smarowanie i konserwacja ruchomych części maszyny. Odpowiednie smarowanie zmniejsza tarcie, co przekłada się na mniejsze zużycie energii oraz dłuższą żywotność komponentów. Niezwykle istotna jest także dokumentacja wszystkich działań związanych z utrzymaniem maszyn, co pozwala na analizę ich stanu technicznego w czasie oraz identyfikację trendów dotyczących awaryjności. Warto również inwestować w szkolenia dla pracowników odpowiedzialnych za obsługę maszyn, aby byli świadomi najlepszych praktyk w zakresie ich eksploatacji i konserwacji.

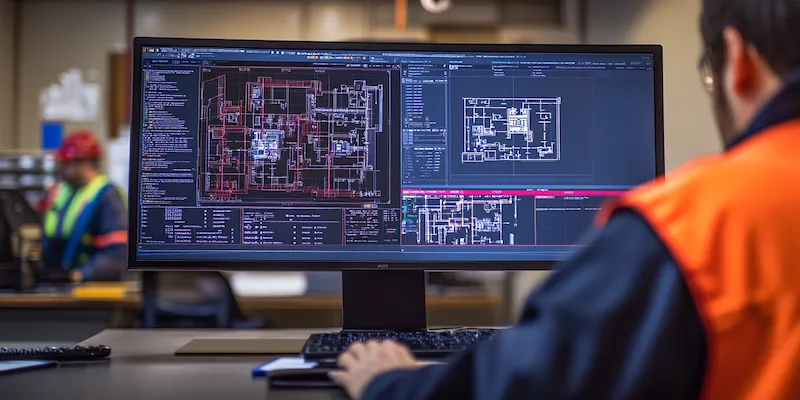

Jakie są najnowsze trendy w budowie maszyn produkcyjnych

W ostatnich latach w budowie maszyn produkcyjnych można zaobserwować wiele innowacyjnych trendów, które mają na celu zwiększenie efektywności oraz elastyczności procesów produkcyjnych. Jednym z najważniejszych trendów jest automatyzacja, która pozwala na zminimalizowanie udziału człowieka w procesach produkcyjnych. Dzięki zastosowaniu robotów przemysłowych możliwe jest osiągnięcie wyższej wydajności oraz precyzji, a także redukcja kosztów pracy. Kolejnym istotnym trendem jest zastosowanie technologii Internetu Rzeczy (IoT), która umożliwia zbieranie danych z różnych urządzeń i ich analizę w czasie rzeczywistym. Dzięki temu możliwe jest monitorowanie stanu maszyn oraz optymalizacja procesów produkcyjnych na podstawie zebranych informacji. Warto również zwrócić uwagę na rozwój technologii sztucznej inteligencji, która może wspierać procesy decyzyjne oraz przewidywać awarie maszyn na podstawie analizy danych historycznych. Dodatkowo, coraz większą rolę odgrywa zrównoważony rozwój i ekologiczne podejście do produkcji, co skutkuje poszukiwaniem materiałów przyjaznych dla środowiska oraz efektywnych energetycznie rozwiązań.

Jakie są różnice między różnymi rodzajami maszyn produkcyjnych

Maszyny produkcyjne można podzielić na wiele kategorii, a każda z nich ma swoje unikalne cechy oraz zastosowania. Wśród najpopularniejszych rodzajów maszyn znajdują się maszyny CNC, które wykorzystują komputerowe sterowanie numeryczne do precyzyjnej obróbki materiałów. Te maszyny charakteryzują się wysoką dokładnością i powtarzalnością, co czyni je idealnymi do produkcji skomplikowanych części. Innym rodzajem są maszyny hydrauliczne, które wykorzystują ciśnienie cieczy do wykonywania różnych operacji, takich jak prasowanie czy formowanie. Maszyny te są szczególnie cenione za swoją siłę i zdolność do pracy z dużymi obciążeniami. Z kolei maszyny pneumatyczne działają na zasadzie sprężonego powietrza i są często stosowane w aplikacjach wymagających szybkiego ruchu lub podnoszenia ciężkich przedmiotów. Warto również wspomnieć o maszynach montażowych, które służą do łączenia różnych komponentów w gotowy produkt.

Jakie są koszty budowy maszyn produkcyjnych

Koszty budowy maszyn produkcyjnych mogą się znacznie różnić w zależności od wielu czynników, takich jak rodzaj maszyny, jej skomplikowanie oraz zastosowane technologie. Na początku warto uwzględnić koszty projektowania, które obejmują wynagrodzenia inżynierów oraz koszty materiałów potrzebnych do stworzenia prototypu. Następnie należy uwzględnić koszty zakupu komponentów oraz surowców niezbędnych do budowy maszyny. Często zdarza się, że wysokiej jakości materiały mają wyższą cenę, ale ich zastosowanie przekłada się na lepszą wydajność i trwałość maszyny. Koszty produkcji mogą również wzrosnąć w przypadku konieczności przeprowadzenia testów funkcjonalnych i jakościowych przed oddaniem maszyny do użytku. Dodatkowo warto uwzględnić koszty związane z instalacją oraz uruchomieniem maszyny w zakładzie produkcyjnym. Nie można zapominać o kosztach związanych z późniejszym utrzymaniem maszyny oraz jej serwisowaniem, które mogą znacząco wpłynąć na całkowity koszt posiadania urządzenia przez cały okres jego eksploatacji.

Jakie są kluczowe zasady projektowania ergonomicznych maszyn produkcyjnych

Projektowanie ergonomicznych maszyn produkcyjnych to niezwykle ważny aspekt, który wpływa na komfort pracy operatorów oraz efektywność procesów produkcyjnych. Kluczową zasadą jest dostosowanie wysokości roboczej maszyny do wzrostu operatora, co pozwala na uniknięcie nadmiernego wysiłku fizycznego podczas pracy. Ważne jest również zapewnienie łatwego dostępu do wszystkich elementów sterujących oraz miejsc konserwacyjnych, co ułatwia obsługę maszyny i skraca czas potrzebny na wykonanie niezbędnych czynności serwisowych. Kolejnym istotnym zagadnieniem jest minimalizacja hałasu generowanego przez maszynę oraz drgań przenoszących się na operatora; stosowanie odpowiednich materiałów tłumiących może znacząco poprawić komfort pracy. Warto także zadbać o odpowiednie oświetlenie stanowiska pracy, aby operatorzy mogli skutecznie wykonywać swoje zadania bez nadmiernego zmęczenia wzroku. Dodatkowo projektując maszyny należy uwzględnić aspekty bezpieczeństwa; stosowanie osłon czy systemów awaryjnego zatrzymywania to kluczowe elementy ochrony zdrowia pracowników.

Jakie są perspektywy rozwoju branży budowy maszyn produkcyjnych

Branża budowy maszyn produkcyjnych stoi przed wieloma wyzwaniami i jednocześnie możliwościami rozwoju w nadchodzących latach. Z jednej strony rosnące wymagania rynku dotyczące efektywności energetycznej i zrównoważonego rozwoju zmuszają producentów do poszukiwania innowacyjnych rozwiązań technologicznych, które pozwolą na zmniejszenie negatywnego wpływu na środowisko naturalne. Z drugiej strony rozwój technologii cyfrowych otwiera nowe możliwości automatyzacji procesów oraz integracji systemów informatycznych z urządzeniami przemysłowymi. Przemysł 4.0 staje się rzeczywistością dzięki zastosowaniu Internetu Rzeczy (IoT), sztucznej inteligencji oraz analizy big data; te technologie umożliwiają ciągłe monitorowanie stanu maszyn oraz optymalizację procesów produkcyjnych w czasie rzeczywistym. Warto również zauważyć rosnącą rolę personalizacji produktów; klienci oczekują coraz bardziej dostosowanych rozwiązań, co wymaga elastyczności ze strony producentów maszyn.