Budowa maszyn projektowanie

Budowa maszyn to proces skomplikowany, który wymaga zrozumienia wielu aspektów technicznych oraz inżynieryjnych. Kluczowe etapy w tym procesie zaczynają się od analizy potrzeb klienta i określenia wymagań funkcjonalnych maszyny. Na tym etapie inżynierowie zbierają informacje na temat zastosowania maszyny, jej wydajności oraz specyfikacji technicznych. Kolejnym krokiem jest opracowanie koncepcji, która obejmuje wstępne rysunki oraz modele 3D, co pozwala na wizualizację projektu. Po zatwierdzeniu koncepcji następuje faza projektowania szczegółowego, gdzie inżynierowie tworzą dokładne rysunki techniczne oraz specyfikacje materiałowe. W tej fazie kluczowe jest także przeprowadzenie analizy wytrzymałościowej oraz symulacji komputerowych, które pozwalają na ocenę zachowania maszyny w różnych warunkach. Następnie następuje etap produkcji, który obejmuje zarówno obróbkę materiałów, jak i montaż poszczególnych komponentów.

Jakie umiejętności są niezbędne w projektowaniu maszyn?

Projektowanie maszyn to dziedzina wymagająca szerokiego wachlarza umiejętności technicznych oraz interpersonalnych. Kluczową umiejętnością jest znajomość programów CAD, które umożliwiają tworzenie dokładnych modeli 3D i rysunków technicznych. Inżynierowie muszą również posiadać wiedzę z zakresu mechaniki, materiałoznawstwa oraz technologii produkcji, aby móc skutecznie dobierać materiały i technologie do realizacji projektu. Umiejętność analizy i rozwiązywania problemów jest równie istotna, ponieważ podczas procesu projektowania mogą wystąpić różne trudności techniczne, które należy szybko i efektywnie rozwiązać. Komunikacja jest kolejną kluczową umiejętnością, ponieważ inżynierowie często współpracują z innymi specjalistami oraz klientami, co wymaga jasnego przekazywania informacji i pomysłów. Dodatkowo umiejętność pracy w zespole jest niezbędna, ponieważ wiele projektów realizowanych jest przez grupy inżynierów o różnych specjalizacjach.

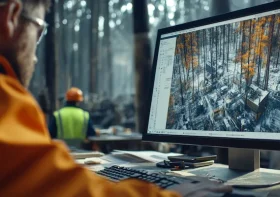

Jakie narzędzia są wykorzystywane w budowie maszyn?

Narzędzia wykorzystywane w budowie maszyn są niezwykle różnorodne i zależą od specyfiki danego projektu. Wśród podstawowych narzędzi znajdują się programy do projektowania wspomaganego komputerowo (CAD), takie jak SolidWorks czy AutoCAD, które umożliwiają tworzenie precyzyjnych modeli 3D oraz rysunków technicznych. W procesie produkcji istotne są również narzędzia do obróbki materiałów, takie jak frezarki, tokarki czy prasy hydrauliczne. Te urządzenia pozwalają na precyzyjne formowanie komponentów maszyny zgodnie z wcześniej przygotowanymi projektami. Warto również wspomnieć o narzędziach pomiarowych, takich jak suwmiarki czy mikrometry, które są niezbędne do zapewnienia wysokiej jakości wykonania elementów. W nowoczesnych zakładach produkcyjnych coraz częściej wykorzystuje się również technologie automatyzacji i robotyzacji, co zwiększa efektywność produkcji oraz precyzję wykonania.

Jakie są najnowsze trendy w projektowaniu maszyn?

Najnowsze trendy w projektowaniu maszyn koncentrują się na innowacyjnych rozwiązaniach technologicznych oraz zrównoważonym rozwoju. Jednym z najważniejszych kierunków jest integracja sztucznej inteligencji i uczenia maszynowego w procesie projektowania i produkcji. Dzięki tym technologiom możliwe jest optymalizowanie procesów produkcyjnych oraz przewidywanie awarii maszyn jeszcze przed ich wystąpieniem. Kolejnym trendem jest rozwój technologii druku 3D, która rewolucjonizuje sposób wytwarzania komponentów maszyn. Druk 3D pozwala na szybkie prototypowanie oraz produkcję skomplikowanych kształtów bez potrzeby stosowania tradycyjnych metod obróbczych. Zrównoważony rozwój staje się coraz bardziej istotny w branży inżynieryjnej; inżynierowie poszukują ekologicznych materiałów oraz efektywnych energetycznie rozwiązań technologicznych. Również automatyzacja procesów produkcyjnych staje się standardem; roboty przemysłowe zwiększają wydajność i precyzję produkcji, a także redukują ryzyko błędów ludzkich.

Jakie są wyzwania w budowie maszyn i ich projektowaniu?

Wyzwania w budowie maszyn oraz ich projektowaniu są liczne i różnorodne, co sprawia, że proces ten jest niezwykle skomplikowany. Jednym z głównych problemów jest konieczność dostosowania się do szybko zmieniających się wymagań rynkowych oraz technologicznych. Klienci oczekują coraz bardziej zaawansowanych rozwiązań, które będą jednocześnie efektywne kosztowo i ekologiczne. W związku z tym inżynierowie muszą nieustannie aktualizować swoją wiedzę oraz umiejętności, aby sprostać tym wymaganiom. Kolejnym wyzwaniem jest integracja różnych systemów i technologii w jedną spójną całość. Współczesne maszyny często składają się z wielu komponentów, które muszą ze sobą współpracować, co wymaga precyzyjnego projektowania oraz testowania. Dodatkowo, zapewnienie wysokiej jakości wykonania elementów jest kluczowe dla długowieczności i niezawodności maszyn. Problemy związane z jakością mogą prowadzić do awarii, co z kolei generuje dodatkowe koszty dla producentów.

Jakie są zastosowania nowoczesnych maszyn w przemyśle?

Nowoczesne maszyny znajdują zastosowanie w wielu dziedzinach przemysłu, co znacząco wpływa na efektywność produkcji oraz jakość wyrobów. W przemyśle motoryzacyjnym maszyny są wykorzystywane do automatyzacji procesów montażowych, co pozwala na zwiększenie wydajności oraz redukcję błędów ludzkich. Roboty przemysłowe odgrywają kluczową rolę w produkcji pojazdów, umożliwiając precyzyjne wykonywanie zadań takich jak spawanie czy malowanie. W branży spożywczej nowoczesne maszyny służą do pakowania, etykietowania oraz obróbki żywności, co pozwala na zachowanie wysokich standardów higieny i jakości. W przemyśle elektronicznym maszyny wykorzystywane są do montażu podzespołów oraz testowania gotowych produktów, co przyczynia się do zwiększenia efektywności procesów produkcyjnych. Również sektor medyczny korzysta z nowoczesnych technologii; maszyny do produkcji sprzętu medycznego muszą spełniać rygorystyczne normy jakościowe i bezpieczeństwa.

Jakie są kluczowe aspekty zarządzania projektami budowy maszyn?

Zarządzanie projektami budowy maszyn to proces wieloaspektowy, który wymaga uwzględnienia wielu czynników wpływających na sukces projektu. Kluczowym aspektem jest planowanie, które obejmuje określenie celów projektu, harmonogramu oraz budżetu. Dobrze opracowany plan pozwala na skuteczne zarządzanie zasobami oraz minimalizowanie ryzyka opóźnień czy przekroczenia kosztów. Kolejnym istotnym elementem jest komunikacja w zespole projektowym; regularne spotkania i wymiana informacji pomiędzy członkami zespołu są niezbędne dla zapewnienia płynności prac oraz szybkiego rozwiązywania problemów. Monitorowanie postępów projektu to kolejny kluczowy aspekt; menedżerowie powinni regularnie oceniać realizację poszczególnych etapów projektu oraz wprowadzać ewentualne korekty w przypadku wystąpienia nieprzewidzianych trudności. Również zarządzanie ryzykiem odgrywa ważną rolę; identyfikacja potencjalnych zagrożeń oraz opracowanie strategii ich minimalizacji pozwala na zwiększenie szans na sukces projektu.

Jakie są różnice między tradycyjnym a nowoczesnym podejściem do projektowania maszyn?

Różnice między tradycyjnym a nowoczesnym podejściem do projektowania maszyn są znaczące i mają wpływ na cały proces budowy maszyn. Tradycyjne metody często opierały się na ręcznym rysowaniu schematów oraz modelowaniu komponentów, co było czasochłonne i podatne na błędy ludzkie. Nowoczesne podejście wykorzystuje zaawansowane technologie komputerowe, takie jak programy CAD i symulacje 3D, które pozwalają na szybsze i bardziej precyzyjne projektowanie. Dzięki tym technologiom inżynierowie mogą łatwo modyfikować projekty oraz przeprowadzać analizy wytrzymałościowe jeszcze przed rozpoczęciem produkcji fizycznej. Kolejną różnicą jest podejście do prototypowania; tradycyjne metody często wymagały stworzenia fizycznego prototypu przed rozpoczęciem produkcji seryjnej, podczas gdy nowoczesne technologie druku 3D umożliwiają szybkie prototypowanie bez potrzeby stosowania kosztownych narzędzi formujących. Również współpraca między zespołami projektowymi a klientami uległa zmianie; nowoczesne metody umożliwiają szybsze reagowanie na zmieniające się wymagania klientów dzięki elastycznym metodom pracy takim jak Agile czy Scrum.

Jakie są najważniejsze standardy jakości w budowie maszyn?

Standardy jakości w budowie maszyn odgrywają kluczową rolę w zapewnieniu wysokiej jakości produktów oraz bezpieczeństwa ich użytkowania. Jednym z najważniejszych standardów jest norma ISO 9001, która określa wymagania dotyczące systemu zarządzania jakością w organizacjach. Przestrzeganie tej normy pozwala firmom na ciągłe doskonalenie swoich procesów oraz zwiększenie satysfakcji klientów poprzez dostarczanie produktów spełniających ich oczekiwania. Kolejnym istotnym standardem jest ISO 14001 dotyczący zarządzania środowiskowego; jego wdrożenie pozwala firmom na minimalizowanie negatywnego wpływu działalności produkcyjnej na środowisko naturalne. W branży inżynieryjnej szczególnie istotne są także normy dotyczące bezpieczeństwa maszyn, takie jak norma EN ISO 12100, która określa zasady oceny ryzyka oraz projektowania bezpiecznych urządzeń mechanicznych. Dodatkowo wiele firm stosuje wewnętrzne procedury kontrolujące jakość produkcji, które obejmują m.in. audyty wewnętrzne oraz testy funkcjonalne gotowych produktów przed ich wprowadzeniem na rynek.

Jakie są przyszłościowe kierunki rozwoju technologii w budowie maszyn?

Przyszłościowe kierunki rozwoju technologii w budowie maszyn wskazują na dynamiczny postęp i innowacje, które mają potencjał zrewolucjonizować tę branżę. Jednym z najważniejszych trendów jest rozwój Internetu rzeczy (IoT), który umożliwia łączenie różnych urządzeń i systemów w sieć komunikacyjną. Dzięki temu możliwe będzie monitorowanie pracy maszyn w czasie rzeczywistym oraz zbieranie danych analitycznych dotyczących ich wydajności i stanu technicznego. Kolejnym kierunkiem rozwoju jest automatyzacja procesów produkcyjnych; robotyzacja staje się standardem w wielu branżach przemysłowych, co pozwala na zwiększenie efektywności i redukcję kosztów pracy. Również sztuczna inteligencja (AI) zaczyna odgrywać coraz większą rolę w analizie danych oraz optymalizacji procesów produkcyjnych; algorytmy AI mogą przewidywać awarie maszyn czy sugerować najlepsze rozwiązania technologiczne.