Budowa maszyn pneumatycznych

Maszyny pneumatyczne odgrywają kluczową rolę w nowoczesnym przemyśle, a ich budowa jest złożonym procesem, który wymaga precyzyjnego podejścia. W sercu każdej maszyny pneumatycznej znajdują się elementy takie jak sprężarki, zawory, siłowniki oraz rury, które współpracują ze sobą, aby przekształcić energię powietrza w ruch mechaniczny. Sprężarki są odpowiedzialne za kompresję powietrza, co zwiększa jego ciśnienie i umożliwia efektywne działanie całego systemu. Zawory kontrolują przepływ powietrza, co pozwala na precyzyjne sterowanie ruchem siłowników, które z kolei wykonują zamierzone prace. Rury i przewody pneumatyczne łączą wszystkie te elementy, zapewniając nieprzerwany przepływ sprężonego powietrza. Właściwa konstrukcja tych komponentów jest kluczowa dla wydajności i niezawodności maszyn pneumatycznych.

Jakie są kluczowe elementy budowy maszyn pneumatycznych

Budowa maszyn pneumatycznych opiera się na kilku kluczowych elementach, które współdziałają ze sobą w celu osiągnięcia zamierzonych efektów. Na początku warto zwrócić uwagę na sprężarki, które są sercem każdego systemu pneumatycznego. Ich zadaniem jest kompresja powietrza do odpowiedniego ciśnienia, co umożliwia dalsze wykorzystanie energii w procesach roboczych. Kolejnym istotnym elementem są zawory, które regulują przepływ powietrza w systemie. Dzięki nim możliwe jest precyzyjne sterowanie pracą siłowników oraz innych komponentów. Siłowniki pneumatyczne to urządzenia przekształcające energię sprężonego powietrza w ruch liniowy lub obrotowy. W zależności od zastosowania mogą mieć różne kształty i rozmiary. Dodatkowo rury i przewody pneumatyczne stanowią niezbędne połączenia między wszystkimi elementami systemu, zapewniając sprawny transport sprężonego powietrza.

Jakie są zalety stosowania maszyn pneumatycznych w przemyśle

Maszyny pneumatyczne cieszą się dużą popularnością w przemyśle ze względu na szereg zalet, które oferują w porównaniu do innych systemów napędowych. Przede wszystkim charakteryzują się one wysoką niezawodnością oraz prostotą obsługi. Dzięki zastosowaniu sprężonego powietrza jako medium roboczego, maszyny te są mniej podatne na awarie związane z przegrzewaniem czy uszkodzeniami mechanicznymi. Ponadto, maszyny pneumatyczne są bardzo elastyczne i mogą być łatwo dostosowane do zmieniających się potrzeb produkcyjnych. Ich konstrukcja pozwala na szybkie zmiany konfiguracji oraz łatwe dodawanie nowych funkcji. Kolejnym atutem jest niski koszt eksploatacji – sprężone powietrze jest często tańszym medium niż energia elektryczna czy hydraulika. Dodatkowo maszyny te generują mniejsze ryzyko wybuchu czy pożaru, co czyni je bezpieczniejszymi w użytkowaniu w porównaniu do innych systemów napędowych.

Jakie są najczęstsze problemy związane z budową maszyn pneumatycznych

Podczas projektowania i budowy maszyn pneumatycznych mogą wystąpić różnorodne problemy, które mogą wpłynąć na ich wydajność oraz niezawodność. Jednym z najczęstszych problemów jest niewłaściwe dobranie komponentów do konkretnego zastosowania. Zbyt mała moc sprężarki może prowadzić do niedostatecznego ciśnienia roboczego, co ogranicza możliwości maszyny. Z drugiej strony zbyt duża moc może powodować nadmierne zużycie energii oraz skrócenie żywotności podzespołów. Innym istotnym problemem jest nieszczelność układu pneumatycznego, która może prowadzić do utraty ciśnienia i obniżenia efektywności pracy maszyny. Nieszczelności mogą występować w miejscach połączeń rur czy zaworów, dlatego ważne jest regularne kontrolowanie stanu technicznego tych elementów. Problemy mogą również wynikać z niewłaściwego użytkowania maszyn przez operatorów lub braku odpowiedniej konserwacji.

Jakie są nowoczesne technologie w budowie maszyn pneumatycznych

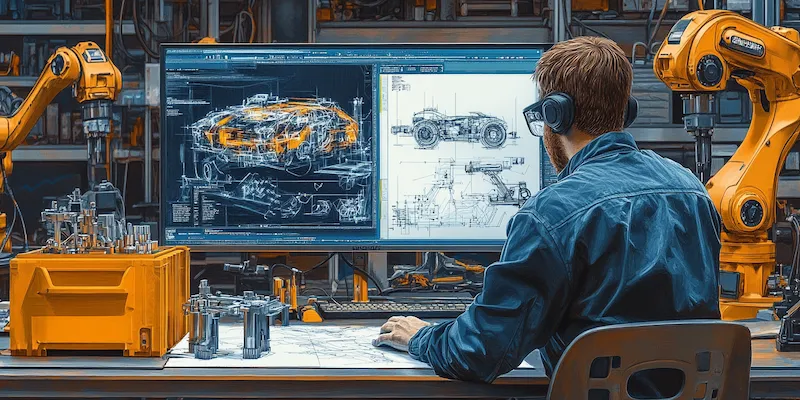

W ostatnich latach technologia budowy maszyn pneumatycznych znacznie się rozwinęła, co przyczyniło się do zwiększenia ich efektywności oraz wszechstronności. Wprowadzenie nowoczesnych materiałów, takich jak kompozyty czy stopy lekkie, pozwoliło na zmniejszenie wagi komponentów, co z kolei wpływa na ogólną wydajność systemów pneumatycznych. Dodatkowo, zastosowanie zaawansowanych technologii komputerowych umożliwia precyzyjne modelowanie i symulacje działania maszyn przed ich fizycznym zbudowaniem. Dzięki temu można zidentyfikować potencjalne problemy oraz zoptymalizować projekt pod kątem wydajności. Warto również zwrócić uwagę na rozwój automatyzacji procesów produkcyjnych, gdzie maszyny pneumatyczne są integrowane z systemami sterowania opartymi na sztucznej inteligencji. Tego rodzaju rozwiązania pozwalają na jeszcze bardziej precyzyjne zarządzanie procesami produkcyjnymi oraz zwiększają elastyczność linii produkcyjnych. Nowoczesne czujniki i systemy monitorowania umożliwiają bieżące śledzenie parametrów pracy maszyn, co pozwala na szybką reakcję w przypadku wystąpienia nieprawidłowości.

Jakie są różnice między maszynami pneumatycznymi a hydraulicznymi

Maszyny pneumatyczne i hydrauliczne to dwa różne systemy napędowe, które mają swoje unikalne cechy oraz zastosowania. Główną różnicą między nimi jest medium robocze – w przypadku maszyn pneumatycznych jest to sprężone powietrze, natomiast w hydraulicznych stosuje się ciecz, najczęściej olej. Ta różnica wpływa na sposób działania obu systemów oraz ich wydajność. Maszyny pneumatyczne charakteryzują się szybszym czasem reakcji oraz mniejszą masą, co czyni je idealnymi do aplikacji wymagających dużej prędkości ruchu. Z drugiej strony maszyny hydrauliczne oferują większą siłę i moment obrotowy, co sprawia, że są bardziej odpowiednie do cięższych prac wymagających dużych obciążeń. Kolejnym aspektem jest bezpieczeństwo – maszyny pneumatyczne są mniej podatne na wycieki czy pożary związane z użyciem cieczy roboczej, co czyni je bezpieczniejszymi w wielu warunkach pracy. Wybór między tymi dwoma systemami zależy od specyfiki aplikacji oraz wymagań dotyczących wydajności i bezpieczeństwa.

Jakie są przyszłe kierunki rozwoju technologii maszyn pneumatycznych

Przyszłość technologii maszyn pneumatycznych zapowiada się obiecująco, z uwagi na rosnące zapotrzebowanie na automatyzację procesów przemysłowych oraz zwiększoną efektywność energetyczną. Jednym z kluczowych kierunków rozwoju jest integracja maszyn pneumatycznych z systemami Internetu Rzeczy (IoT), co pozwala na zdalne monitorowanie i zarządzanie ich pracą w czasie rzeczywistym. Dzięki temu operatorzy będą mogli szybko reagować na wszelkie nieprawidłowości oraz optymalizować procesy produkcyjne. Kolejnym ważnym aspektem jest rozwój technologii odzyskiwania energii, która pozwala na ponowne wykorzystanie energii generowanej podczas pracy maszyn pneumatycznych. To podejście przyczynia się do zmniejszenia kosztów eksploatacji oraz ograniczenia wpływu na środowisko naturalne. Warto również zwrócić uwagę na rozwój komponentów o wysokiej wydajności energetycznej oraz zastosowanie sztucznej inteligencji do analizy danych operacyjnych, co może prowadzić do dalszej poprawy efektywności pracy tych urządzeń.

Jakie są najczęstsze zastosowania maszyn pneumatycznych w przemyśle

Maszyny pneumatyczne znajdują szerokie zastosowanie w różnych dziedzinach przemysłu ze względu na swoją wszechstronność i efektywność. Jednym z najpopularniejszych obszarów ich wykorzystania jest przemysł motoryzacyjny, gdzie stosowane są do montażu podzespołów oraz testowania komponentów. W procesach produkcyjnych często wykorzystuje się siłowniki pneumatyczne do automatyzacji ruchu taśm transportowych oraz pakowania produktów. Kolejnym istotnym sektorem jest przemysł spożywczy, gdzie maszyny pneumatyczne służą do transportu surowców oraz pakowania gotowych produktów. Dzięki swojej prostocie i niezawodności sprawdzają się również w branży elektronicznej, gdzie wykorzystywane są do precyzyjnego montażu delikatnych komponentów elektronicznych. W przemyśle chemicznym maszyny te pomagają w kontrolowaniu procesów produkcyjnych poprzez regulację przepływu substancji chemicznych. Dodatkowo znajdują zastosowanie w branży budowlanej, gdzie używane są do obsługi narzędzi pneumatycznych takich jak młoty udarowe czy wkrętarki.

Jakie są koszty eksploatacji maszyn pneumatycznych

Koszty eksploatacji maszyn pneumatycznych mogą być różnorodne i zależą od wielu czynników, takich jak rodzaj zastosowania, intensywność pracy czy wybór odpowiednich komponentów. Na początku warto zwrócić uwagę na koszty związane z zakupem sprężarek powietrza oraz innych kluczowych elementów systemu. Wybór sprężarki o odpowiedniej mocy ma kluczowe znaczenie dla efektywności całego układu – zbyt mała moc może prowadzić do częstych awarii oraz zwiększonego zużycia energii. Koszt energii elektrycznej potrzebnej do napędu sprężarek również należy uwzględnić w analizie kosztów eksploatacji. Dodatkowo regularna konserwacja i serwisowanie maszyn są niezbędne dla zapewnienia ich długotrwałej wydajności i niezawodności – to wiąże się z dodatkowymi wydatkami na części zamienne oraz usługi serwisowe. Należy także pamiętać o kosztach związanych z ewentualnymi przestojami spowodowanymi awariami sprzętu, które mogą prowadzić do strat finansowych dla przedsiębiorstwa.

Jakie są wyzwania związane z utrzymaniem maszyn pneumatycznych

Utrzymanie maszyn pneumatycznych wiąże się z szeregiem wyzwań, które mogą wpłynąć na ich wydajność oraz niezawodność w dłuższym okresie użytkowania. Jednym z głównych problemów jest konieczność regularnego monitorowania stanu technicznego wszystkich komponentów systemu, aby uniknąć nieszczelności czy awarii związanych z niewłaściwym działaniem zaworów czy siłowników. Nieszczelności mogą prowadzić do utraty ciśnienia roboczego oraz obniżenia efektywności pracy całego układu, dlatego ważne jest przeprowadzanie regularnych kontroli i konserwacji tych elementów. Kolejnym wyzwaniem jest zapewnienie odpowiednich warunków pracy dla sprężarek powietrza – ich nadmierne przegrzewanie może prowadzić do uszkodzeń mechanicznych i skrócenia żywotności urządzeń. Operatorzy muszą być również odpowiednio przeszkoleni w zakresie obsługi i konserwacji maszyn pneumatycznych, aby minimalizować ryzyko błędów ludzkich podczas użytkowania sprzętu.